9月中旬から製作を開始していたリビングテーブルだが昨日ようやく完成して納品も終えることができた。製作期間およそ40日間、過去三本の指(ホントは二本だけど)に入る大作である。どこにも曲線・曲面のない直線・平面だけで構成したテーブルで、板の角の部分も一切円弧成分のない45度の平らな面取りをほんの少し(1mm程度)手鉋で施しただけである。これまで作った家具の中で一切R要素のない初のチャレンジでもある。

依頼者の希望で天板とロの字の脚も面を揃えた面一のデザインになったので、その思想を徹底してみた訳である。とはいえ完璧な面一構造は、わずか0.1mm程度のずれも照明の当たり具合や指の感触で目立ってしまうので、最低限の面取りを入れたうえで天板は脚から1mm程度張り出すようにした。

広いリビングルームのかつてピアノが置いてあったという壁面に向かって置かれたテーブルを幸いにもご夫婦そろって気に入っていただけた。リビングルームがグレードアップしたとの有り難い感想までもらい、恐縮しつつも作者としては大変嬉しいことであった。最高級のウォルナット材をふんだんに使い、時に痺れながらの(ミスの許されない天板最終カットやカンナ掛けに)経験は大変勉強になった。自動カンナの切れ味が落ちてきたため途中で機械の設定や刃物交換の試練も乗り越えての無事完成、達成感に浸っている今夜である。

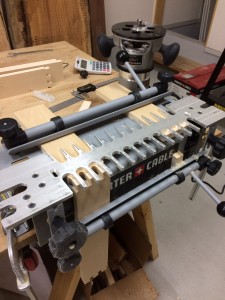

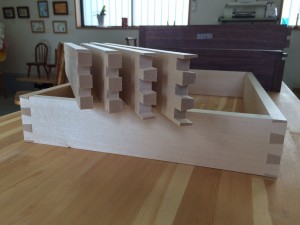

ちなみにここが引き出し(納品前)