小ネタその②は、工房のリモコン化。

まずは、機械室照明の無線リモコン化。工房スペースは、全く同じサイズの隣り合う倉庫をふたつ借りて壁をくり抜いて(むろん家主の許可を得て)通路を設けてますが、照明スイッチはそこから少し離れたシャッター脇なのでついつい消すのが億劫で点きっぱなしの事が多かったのです。今年になって無線式リモコンのいいのを見つけました。

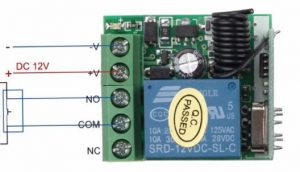

壁の電源スイッチから壁の中に追加で電線を這わせて床上に新たに設けた穴をあけ、近くのコンセントから延長コードを引っ張って来てACアダプターで12Vを作り、壁の中に入れたリモコン本体に供給し、スイッチからの電線を本体基板のリレーにつなげば出来上がり。

リモコンはこんなのを通路脇にテープで貼り付け。

追加のリモコンを組み立て室にも置いてるので消し忘れに気付いた時には、さっと消せます。壁があるので赤外線リモコンではまね出来ない技。お陰で機械室100Vの電気代が半減しました。

——————————————————————————-

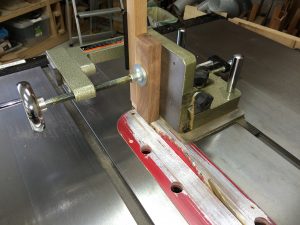

これに味を占めて次に集塵機のリモコンも赤外線式から無線式へ切り換えました。工房の集塵機はパイプを通じて色々な機械で発生する木屑を集塵するのですが、複数の機械と繋がっていて、これらの機械を使う際に集塵機を予めスタートする必要があります。その都度、集塵機のところに行ってスイッチを入れるのがメンドーな訳です。ということで、数年前に取り付けたのは、赤外線式のリモコン。今は外しましたが、こんなのでした(日本メーカー製)。

左の本体の背面にあるプラグをコンセントにさし込めば、右のリモコンのスイッチで本体表に付いてる100Vのコンセント電源を入れたり切ったりできます。ここからの100Vの電線を集塵機の3相200Vをオンオフする電磁接触器という大型リレーの操作コイルにつなげば、小さなリモコンで数キロワットの大型モーターも入れたり切ったりできます(3/11修正:間違って電磁開閉器と書いていました、修正します。電磁接触器+サーマルリレー=電磁開閉器の関係です)。

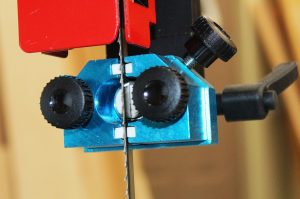

まあ、それなりに便利で5~6年使ってきましたが、木工教室でいろんな方が操作する際にリモコンの向きが悪かったり、発光ダイオードの付いてる頭の部分を手で覆ったりすると操作出来ないという弱点が。で、こちらも照明用と同じく無線式に変更しました。

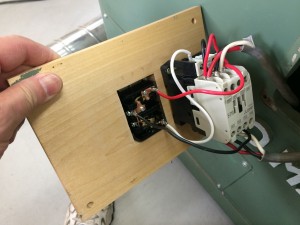

上の写真の黒いケースに入ってるのが交換した無線式リモコン本体の基板。ここに100Vをつなげばリモコン操作でリレーが働き、100Vを入れたり切ったりできます。

手に持ってるのが集塵機用のリモコン。どっちを向いていようと、手のひらですっぽり覆って操作しようとも安定してオンオフ出来るようになりました。工房のあちこちに3個のリモコンを置いたので実に便利。おすすめです。

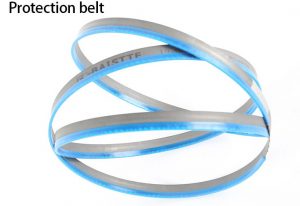

因みにこれらの無線式リモコンは学習機能があり、更にリモコンを一個一個個別に識別出来るので複数リモコンの使い分けも可能。実によく出来てる。これも昨日のバンドソー・ブレードと同じく中国製。検索しても日本製やアメリカ製は出てこないので多分中国オリジナル製品。ワンコイン前後(本体+リモコン、更に送料込み)とこれまた驚きの価格。買い占めたいぐらいです(しないけど)。