壊れた椅子の修理を依頼された。今回もウィンザーチェアに分類されるタイプの木製椅子。飛騨高山のメーカーのもので購入後40年以上経っているとのこと。さすがに40年以上も経つと接着剤の効きが衰え、座板も接着が駄目になり二ヶ所でパックリ割れているほか、背中を支える丸棒が座板にささっている部分ややはり脚のほぞ部分で何カ所もの接着が外れてかなりお疲れの状態である。肘掛けの塗装も40年間の使用で半ば剥がれ落ちている。

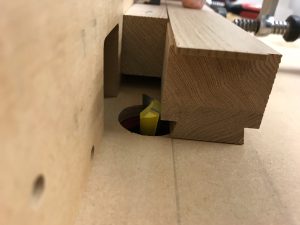

ブナ材が使われているようだが、木自体は非常にしっかりしたいい材で接着さえやり直せば、まだまだ使えそうである。最初のハードルは、椅子の分解である。10年や20年しか経っていない椅子だと接着剤がまだまだ強固に効いていて、全部を分解できないこともあるが、今回はゴムハンマーで叩いて写真のようにバラバラにすることが出来た。

文字通り、バラバラになった。接着剤がすっかり劣化してしまったようで、接着部で木が割れたりすることもなく接着箇所だけがきれいに外れている。ここまできれいにバラバラに出来ると有り難いというものではある。

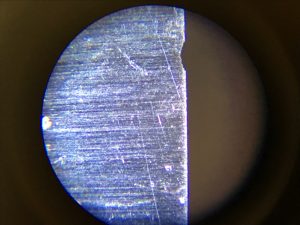

最初に座板を再接着。元はいわゆるイモ接ぎという接着剤だけで貼り合わせてあるたのだが、接着強度の向上も狙ってビスケットを使って接着し直した。薄皮一枚分の鉋を掛けて新しい木材面を出すとともに平面を出し直して接着するわけである。

座板はこうやって接着し直すのだが、元の木が不均一に収縮していたり、接着箇所に若干の段差が出て、塗装も一部取れてしまうので、座板のカーブにそってサンディングして塗装も全て削り落とした。裏面もついでに平らに鉋掛け。

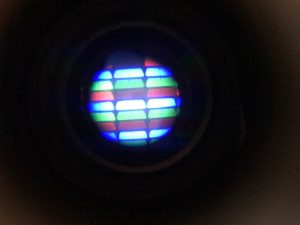

肘掛け部分の塗装も削り落として、あとは背板部分と脚部分を順番にエポキシ接着剤で組み立て直せば、組み立て完成となる。座板と肘掛け部分が真っ白な無垢の木状態になっているので、再塗装せねばならない。

このような部分的な塗装は、非常に悩ましい。色も合わさねばならないし、丸ごとのスプレー塗装も出来ない。というわけで刷毛を使って2種類の塗料を3度重ね塗りして何とか元に近い色に近づけてみた。

工房で作る家具の塗装は全てオイル塗装で、木の内部にオイルを刷り込むイメージなので塗りむらは発生しないのだが、今回のような濃色のウレタンニスでは木の表面に塗料の層を残さないといけないのでなかなかに難しい。刷毛を一気に木の端から端まで塗れればいいのだが、座板の奥は丸棒が邪魔をするのでどうしても塗り継ぎが必要となり、刷毛むらが見えてしまう。このあたり、更なる勉強が必要と感じる。

ともあれ、これでまたこの先何十年かは使い続けてもらえるであろう。

クリックして拡大

クリックして拡大